YW96K汽車內飾隔熱材料框架式液壓機適用于金屬的冷、熱鍛壓成型,亦可適用于可塑材料的壓制工藝,可完成自由鍛壓、模鍛成型等工藝。本機主要用來進行各類汽車大中型覆蓋件冷沖壓、薄板的拉伸、彎曲、成型等工藝;為了擴大工藝范圍,部分產品也可以進行沖孔落料(沖裁)等工藝,一般適用于航空、汽車、拖拉機、機床、儀表、化工等行業薄板零件成型的制造工藝。

YW96K汽車內飾隔熱材料框架式液壓機結構介紹:

YW96K汽車內飾隔熱材料框式主機的結構形式及要求:液壓機主機由機身、滑塊、移動工作臺、主缸、液壓墊、移動工作臺提升夾緊油缸、行程限位、上極限安全鎖緊裝置等組成。

1、機身:YW96K汽車內飾隔熱材料框架式液壓機機身為分體框架式結構,由鋼板焊接的結構件組成,左右支柱中間留有側窗口,采用Q235優質鋼板焊接結構,二氧化碳氣體保護焊;焊后需經過退火處理充分消除焊接變形和應力,確保焊接件經久而不變形,精度保持性好。其中下橫梁、支柱、上橫梁通過拉桿預緊(液壓預緊)構成組合框架;機身中間設有滑塊、滑塊導向采用斜楔式四角八面導軌,滑塊導板采用A3+CuPb10Sn10復合材料,支柱上的導軌采用可拆卸導軌。

①上梁、底梁:上梁、底梁由Q235-A鋼板焊接而成,焊后進行消除內應力處理,確保YW96K汽車內飾隔熱材料框架式液壓機設備自身結構和精度穩定性。上梁上加工有主缸安裝孔。底梁內部安裝液壓墊缸及液壓墊。

②支柱:支柱由Q235-A鋼板焊接而成,焊后進行消除應力處理。支柱上安裝有可調的滑塊導向塊。

③拉桿、鎖母:拉桿、鎖母材料均為45#鋼。拉桿與鎖母螺紋相配,通過超高壓預緊裝置預緊,鎖緊機身。

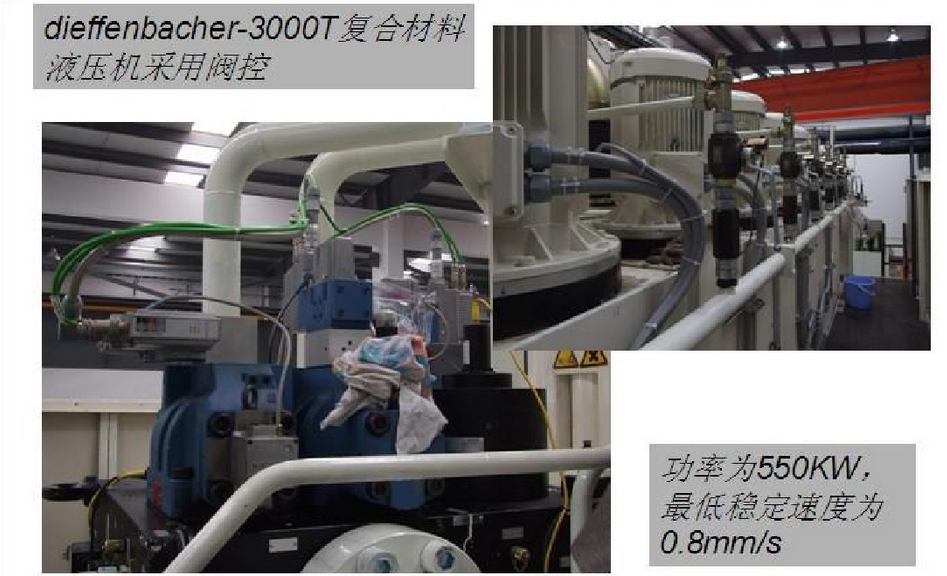

2、滑塊:滑塊為鋼板焊接箱形結構,滑塊底面板為整塊鋼板,保證足夠的剛度和強度。YW96K汽車內飾隔熱材料框式四柱液壓機滑塊采用四角八面導軌導向,在左右支柱上共設有4組導向塊,滑塊的導板在導軌上作垂直運動,運動導向精度靠滑塊導軌上斜鐵來調整,以保證與移動工作臺的平行度,調整方便,調整精度高,調整后精度保持性好,抗偏載能力強。導軌摩擦副一側為合金材料,另一側采用銅基合金材料。此外,導軌經淬火處理,硬度在HRC55以上,耐磨性能良好,使用壽命長。滑塊導軌面設有加油孔自動加油,以便潤滑運動部位。YW96K汽車內飾隔熱材料框架式液壓機滑塊微調由比例流量閥控制實現,用于試模選擇時微調、合模,達到0.5-2mm/s范圍內可調。

3、移動工作臺:YW96K汽車內飾隔熱材料框架式液壓機配有一個前移式移動工作臺,移動工作臺為Q235-A鋼板焊接結構,焊接后進行消除應力處理,移動工作臺面加工“T”型槽及頂桿孔,“T”型槽及頂桿孔尺寸按甲方提供的布置圖制作。“T”型槽中間留400mm不銑。配備相應的頂桿和防塵蓋,頂桿的熱處理硬度為HRC42度以上。YW96K汽車內飾隔熱材料框架式液壓機移動工作臺重復定位精度±0.05mm,驅動方式為齒輪加減速機驅動,為自行式結構。含貼合檢測裝置,當移動工作臺下平面和底梁下平面的間隙大于0.3mm時主機不許工作。提供全部頂桿孔蓋。工作臺上平面有十字對模槽,尺寸寬14-深6mm。

4、主缸:YW96K汽車內飾隔熱材料框架式液壓機的主油缸采用活塞缸和柱塞缸結合的多缸式結構,活塞桿采用優質碳素結構鋼鍛件,表面經淬火處理以提高硬度;缸體采用優質碳素結構鋼鍛件,以保證材質的均勻性,油缸密封采用進口材料優質密封圈密封。

5、液壓墊缸:YW96K汽車內飾隔熱材料框架式液壓機底梁內部設置一個液壓墊缸裝置,液壓墊具有液壓墊或頂出器兩種功能,可用于在鋼板拉伸過程中提供壓邊力或用于頂出制件,液壓墊為單頂冠結構,并安裝直線位移傳感器,壓機能方便地實現滑塊和液壓墊行程轉換位置的數字設定,操作簡便實用。

圖片僅供參考,詳詢熱線:18306370979(陳女士)

YW96K汽車內飾隔熱材料框架式液壓機液壓系統:

1、YW96K汽車內飾隔熱材料框架式液壓機油箱為上置式,油箱布置在上梁后部。

2、YW96K汽車內飾隔熱材料框架式液壓機主油路采用進步的錐閥集成系統,具有結構簡單,通流量大,抗污染能力強,性能可靠,響應快,控制方式靈活等優點。液壓管路系統密封可靠,不滲不漏;管路連接方式優先采用法蘭連接,管路布置整齊,并采用抗震管夾和耐震力夾,管路及油箱內部均需進行良好的除銹保潔處理。插裝閥采用國內品牌,確保系統使用壽命長,性能可靠。

3、YW96K汽車內飾隔熱材料框架式液壓機液壓系統采用恒功率高壓柱塞泵,降低整機噪音,節省整機功率。

4、YW96K汽車內飾隔熱材料框架式液壓機液壓系統設有過載保護裝置,確保YW96K汽車內飾隔熱材料框式四柱液壓機不會超載工作,液壓系統設有液壓支承雙保險回路,并設立主缸上、下腔的液壓安全聯鎖回路,保證下腔不打開則上腔無法上壓。保證液壓機安全可靠。

5、YW96K汽車內飾隔熱材料框架式液壓機具有保壓功能,保壓時間可以自行預置。

6、YW96K汽車內飾隔熱材料框架式液壓機油箱在內部設置過濾網,將吸油與回油分開。油箱為鋼板焊接結構,并進行鈍化防銹處理。

7、YW96K汽車內飾隔熱材料框架式液壓機配備工業制冷機對油液進行冷卻。

8、為保證加油符合要求,油箱加油口有強制過濾的濾油裝置。

9、YW96K汽車內飾隔熱材料框架式液壓機配各液位控制繼電器和液位觀察窗,防止系統缺油和超限。

10、液壓機的操作方式有:調整、單次循環兩種,用轉換開關轉換。YW96K汽車內飾隔熱材料框架式液壓機工作方式有定壓成型、定程成型兩種,定壓成型工藝動作具有保壓延時和自動回程功能。

①調整:即點動,與按壓按鈕時間長短成正比的間歇動作,松開按鈕,動作即停止。在調整的工作方式下有微動對模功能:按壓下行按鈕,YW96K汽車內飾隔熱材料框架式液壓機滑塊主油缸上腔不上壓力,滑塊在節流閥的控制下無壓力緩慢微動下行,手松動作停,此動作在對模和模具研配時使用。

②單次循環:滑塊運行的單次循環:初始條件、安全條件滿足后,雙手按下滑塊下行按鈕,可實現滑塊快速下行,到達快轉慢位時滑塊慢下,接近工件并開始壓制,當壓制力達到滑塊保壓設定值時開始計時,計時時間到,滑塊卸壓到5Mpa時,滑塊回程至上限位停止,完成單次循環。

YW96K汽車內飾隔熱材料框架式液壓機電氣控制系統:

1、YW96K汽車內飾隔熱材料框架式液壓機電氣系統采用PLC進行控制,電氣系統的設計與制造貫徹GB/T5226.1-1996“工業機械電氣設備通用技術條件”和GB17120-1997“鍛壓機械安全技術條件”。。

2、YW96K汽車內飾隔熱材料框架式液壓機供電要求380Ⅴ/50HZ三相四線制,控制電路要求220V/50HZ,預留電源插座:36Ⅴ、220Ⅴ/10A、380V/15A各一套,并在電氣柜中配有漏電保護器。閥控電壓:DC24Ⅴ。

3、YW96K汽車內飾隔熱材料框架式液壓機設有工件記數裝置。

4、YW96K汽車內飾隔熱材料框架式液壓機主操作面板設在前右支柱上,配有2個移動雙手按鈕工作站,活動按鈕站上設有“雙手下行”按鈕兩個、“急停”按鈕一個、“靜止”按鈕一個、“回程”按鈕。可在觸摸屏上選擇前雙手、后雙手或者前后雙手同時工作。

5、YW96K汽車內飾隔熱材料框架式液壓機具有各種故障顯示功能,如油溫、液位、潤滑、濾油器堵塞等異常故障報警。

6、電柜內設置照明燈及換氣通風設施。

7、電氣控制柜要求設計美觀,密封性好。

8、整機具有完各的各種電氣線路保護功能。

9、壓力機四角設有急停按鈕。

10、本機設有預警電路,每次半自動循環動作開始和移動工作臺移動時都有鈴聲通知操作者,以提醒注意。

11、YW96K汽車內飾隔熱材料框架式液壓機電氣系統有獨立的電氣控制柜和操作臺,其上有電磁閥工作指示燈及機器的工作狀態指示燈以及工作方式選擇開關和相關按鈕等。

設備安全保護措施:

1、靜止及急停按鈕:發生異常時按“靜止”按鈕,壓力機工作全部停止,按“急停”按鈕,包括電機均停止運行。YW96K汽車內飾隔熱材料框架式液壓機設有五個急停按鈕,操作臺和活動按鈕站上各一個,另外三個分別設三個立柱上;在任何狀態和情況下,按壓其中任何一個急停按鈕,壓機立即停止。

2、雙手操作按鈕:雙手下行同步時限0.5~1S。

3、滑塊鎖緊裝置:主滑塊在上端位置時按鎖緊按鈕,自動鎖住主滑塊。主滑塊在非上端位置時按鎖緊按鈕,滑塊先上升至上端位置,然后自動鎖緊。主滑塊處于鎖緊狀態時,按松開按鈕,自動解鎖。

4、液壓雙支承保險回路:為防止滑塊失控下行,在活塞式主油缸下腔設置液壓支承保險閥回路,確保安全。設置液壓聯鎖回路,確保支承保險閥不打開時,主缸上腔就無法上壓力。

5、液位報警:油箱配有液位報警裝置,液位報警分超正常工作液位和液位過低二種情況;超正常工作液位報警,黃燈亮,這時應給油箱補油至正常工作液位;液位過低報警,紅燈亮,YW96K汽車內飾隔熱材料框架式液壓機停止工作;這時必需給油箱補油至正常工作液位,機器方可啟動工作。

6、超載保護:液壓系統中設有液壓安全閥,確保YW96K汽車內飾隔熱材料框架式液壓機不會超載工作而損壞壓機。

7、機器頂部設有維修平臺、梯子和圍攔,確保維修人員安全。頂部裝有指示燈。

8、YW96K汽車內飾隔熱材料框架式液壓機前后裝有光電保護裝置,防止操作人員在滑塊運行時進入工作區。

9、充液閥和充液筒之間、主缸回油和油箱之間加繞性接頭減少震動。

設備工作環境

1、設備工作區域溫度:0℃-40℃。

2、供電電壓為380V(±10%)三相四線制,50HZ。

3、液壓系統使用介質:YB-N46#抗磨液壓油。

技術質量保證標準:

YW96K汽車內飾隔熱材料框架式液壓機的設計制造及安全技術條件等應符合國家現行有關行業的標準:

GB/T5226.1—2008工業機械電氣設備通用技術條件

JB/T7343—2010單雙動薄板沖壓液壓機

JB3818—84液壓機技術條件

JB9967—1999液壓機噪音限值

JB3915—85液壓機安全技術條件

ZBJ62025—1999鍛壓機械焊接技術條件